Anwendung und Allgemeines

Unterlegscheiben erzeugen einen besseren Halt und auch eine materialschonendere Verbindung. Meist kommen sie in Kombination mit Sechskantschrauben zum Einsatz, doch lässt sich im Prinzip jede metrische Schraube verwenden. Dabei ist es völlig egal, auf welchem Material diese Verbindung angebracht wird, denn so ziemlich überall kann man von Unterlegscheiben profitieren.

DIN-Norm / ISO-Norm

Die DIN 125 fasst alle Unterlegscheiben der simpelsten Form zusammen. Diese runden, kleinen Scheiben lassen sich dennoch in zwei Kategorien einteilen. Die erste Kategorie ist die Form A, welche zwei scharfe Kanten besitzt, während die Form B hingegen nur auf der Unterseite eine scharfe Kante hält. Die Oberseite wurde zu einer Fase bearbeitet. Da diese Norm sehr allgemein gehalten ist, findet man die Unterlegscheiben auch in den unterschiedlichsten Materialien.

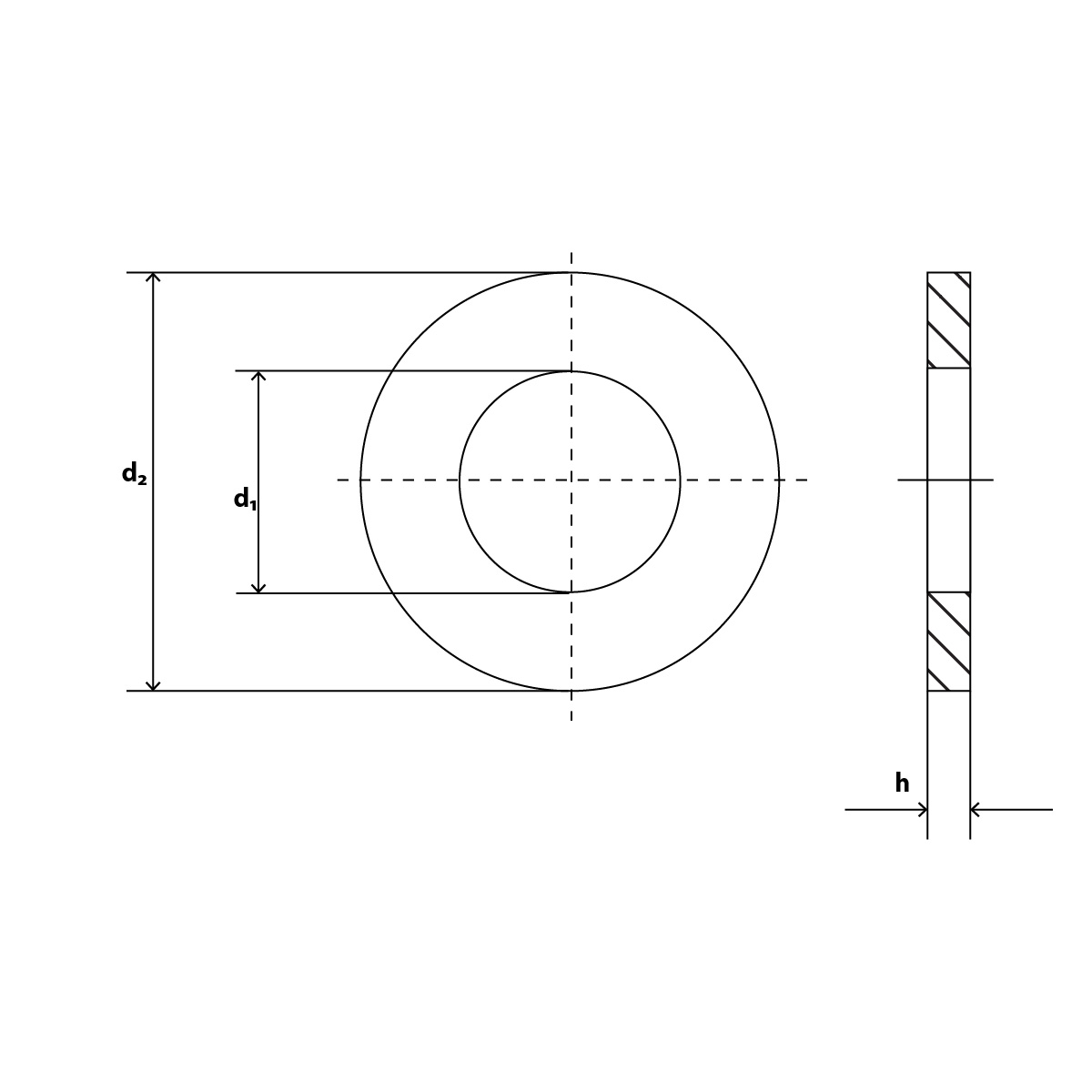

Form

Wie bereits erwähnt, sind Unterlegscheiben der DIN 125 wie runde Scheiben mit Loch in der Mitte geformt. Das Loch dient als Halterung für die Schraube. Dazu sollte allerdings auch erwähnt werden, dass dieses Loch keineswegs ein Innengewinde darstellt. Des Weiteren handelt es sich bei diesem Produkt um die Form B. Dementsprechend sitzt auf der Oberseite statt einer scharfen Kante eine Fase. Diese Rundung vermindert das Verletzungsrisiko enorm.

Montage

Sowohl Gewinde als auch Antrieb entfallen hier komplett. Das liegt daran, dass Unterlegscheiben einzig und allein durch den Druck der verwendeten Schraube festgehalten werden. Durch die erhöhte Auflagefläche verteilen sich die wirkenden Kräfte besser. Dementsprechend ist es weniger wahrscheinlich, dass Schäden an weichen Materialien entstehen. Obendrein wird der Halt der gesamten Verbindung verstärkt.

Material

Die Feuerverzinkung darf auf keinen Fall mit der galvanischen Verzinkung verwechselt werden. Zwar handelt es sich um den gleichen Grundstoff, doch ist das Verfahren, mit dem es aufgetragen wird, ein komplett anderes und auch das Ergebnis sieht etwas anders aus. Und zwar handelt es sich bei der Feuerverzinkung um kein einfaches Zinkbad bei niedrigen Temperaturen, sondern um eine aufgetragene Schmelze, die bis zu 450 Grad Celsius erreicht.

Dadurch ergibt sich natürlich eine weitaus festere und insbesondere zuverlässigere Oberschicht. Zwar ist der Korrosionsschutz grundsätzlich stärker als bei der galvanischen Verzinkung, jedoch kommt es auch bei der Feuerverzinkung auf die Dicke der Beschichtung drauf an. Abschließend sollten wir erwähnen, dass nur Edelstahl einen konstant zuverlässigen Schutz vor Rost liefert.

Technische Zeichnung und Daten

| DIN 125 Technische Daten |

| d mm |

für Gew. Größe |

d2 mm |

s |

| 1,7 |

M1,6 |

4 |

0,3 |

| 2,2 |

M2 |

5 |

0,3 |

| 2,4 |

M2,2 |

6 |

0,5 |

| 2,5 |

M2,3 |

6 |

0,5 |

| 2,7 |

M2,5 |

6 |

0,5 |

| 3,2 |

M3 |

7 |

0,5 |

| 3,7 |

M3,5 |

8 |

0,5 |

| 4,3 |

M4 |

9 |

0,8 |

| 5,3 |

M5 |

10 |

1 |

| 6,4 |

M6 |

12 |

1,6 |

| 8,4 |

M8 |

16 |

1,6 |

| 10,5 |

M10 |

20 |

2 |

| 13 |

M12 |

24 |

2,5 |

| 15 |

M14 |

28 |

2,5 |

| 17 |

M16 |

30 |

3 |

| 19 |

M18 |

34 |

3 |

| 21 |

M20 |

37 |

3 |

| 23 |

M22 |

39 |

3 |

| 25 |

M24 |

44 |

4 |

| 28 |

M27 |

50 |

4 |

| 31 |

M30 |

56 |

4 |

| 34 |

M33 |

60 |

5 |

| 37 |

M36 |

66 |

5 |

| 40 |

M39 |

72 |

6 |

| 43 |

M42 |

78 |

7 |

| 46 |

M45 |

85 |

7 |

| 50 |

M48 |

92 |

8 |

| 54 |

M52 |

98 |

8 |

| 58 |

M56 |

105 |

9 |