Anwendung und Allgemeines

Unterlegscheiben nutzt man meist in Verbindung mit Sechskantschrauben, doch im Grunde kann man jede Schraube mit metrischem Gewinde verwenden. Welche Materialien Sie verbinden wollen, spielt beinahe keine Rolle, denn dank der erhöhten Auflagefläche, die durch eine Unterlegscheibe geschaffen wird, liegt eine bessere Kraftverteilung vor. So kann man die Verbindung fester ziehen, ohne dass Materialschäden entstehen.

DIN-Norm / ISO-Norm

Die DIN 125 beschreibt Unterlegscheiben in runder Form. Dabei gibt es zwei Unterkategorien: Form A und Form B. Sie sind beinahe gleich, jedoch befindet sich bei Form B eine Fase auf der Oberseite. Während Form A zwei scharfe Kanten besitzt, entfällt eine dieser Kanten bei Form B. So ist letztere Form häufig in Verbindungen zu finden, in denen Sicherheit eine große Rolle spielt.

Form

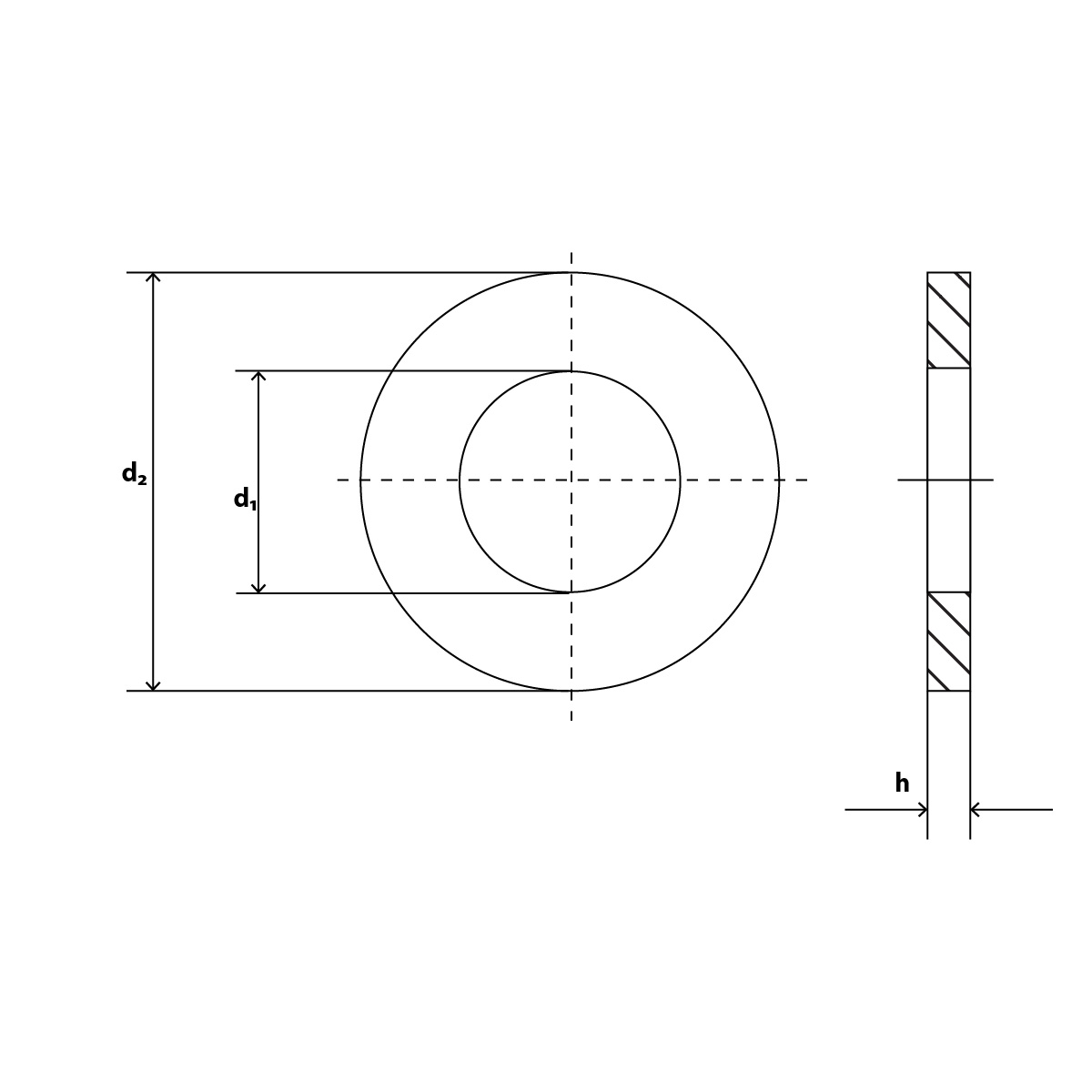

Diese Unterlegscheibe ist wie eine flache Scheibe mit einem Loch in der Mitte geformt. Das Loch dient als Führung für die Schraube, die später verwendet wird. Bei diesem Produkt handelt es sich um die Form A. Sowohl auf der Unterseite als auch auf der Oberseite befinden sich dementsprechend scharfe Kanten.

Montage

Bei Unterlegscheiben findet man in der Regel kein Gewinde und auch keinen Antrieb. Die Scheibe wird lediglich führend auf das zu verschraubende Bauteil gelegt und anschließend die Schraube durchgeschoben. Ist die Schraube vollständig montiert, entsteht eine kraftvolle Verbindung. Der Halt verstärkt sich sogar noch durch die Unterlegscheibe und trotzdem wird das Material geschont, denn die größere Auflagefläche verteilt die wirkenden Kräfte besser. Dieser Effekt ist insbesondere bei Verbindungen auf weichem Material attraktiv.

Material

Diese Unterlegscheibe besteht aus schwarz verzinktem Stahl. Bei dieser Art der Verzinkung besteht Verwechslungsgefahr. Gelegentlich wird diese Beschichtung mit der schwarzen Passivierung, blankem Stahl oder sogar mit schwarz gefärbtem Edelstahl verwechselt. Bei der vorangegangenen Passivierung wird schwarzes Chrom verwendet, blanker Stahl hat nach leichter Oxidierung ein ähnliches Aussehen und die chemische Schwärzung ist in Prozess, der die Optik von Edelstahl aufwerten soll.

Bei der schwarzen Verzinkung hingegen handelt es sich um eine Verzinkung nach den RoHs-Richtlinien. So entsteht ein sowohl optisch ansprechender Look, als auch eine korrosionsbeständigere Verbindung. Feuchtigkeit und Nässe hält dieses Material trotzdem nicht stand. In solchen Umgebungen raten wir grundsätzlich zum Gebrauch von Edelstahl.

Technische Zeichnung und Daten

| DIN 125 Technische Daten |

| d mm |

für Gew. Größe |

d2 mm |

s |

| 1,7 |

M1,6 |

4 |

0,3 |

| 2,2 |

M2 |

5 |

0,3 |

| 2,4 |

M2,2 |

6 |

0,5 |

| 2,5 |

M2,3 |

6 |

0,5 |

| 2,7 |

M2,5 |

6 |

0,5 |

| 3,2 |

M3 |

7 |

0,5 |

| 3,7 |

M3,5 |

8 |

0,5 |

| 4,3 |

M4 |

9 |

0,8 |

| 5,3 |

M5 |

10 |

1 |

| 6,4 |

M6 |

12 |

1,6 |

| 8,4 |

M8 |

16 |

1,6 |

| 10,5 |

M10 |

20 |

2 |

| 13 |

M12 |

24 |

2,5 |

| 15 |

M14 |

28 |

2,5 |

| 17 |

M16 |

30 |

3 |

| 19 |

M18 |

34 |

3 |

| 21 |

M20 |

37 |

3 |

| 23 |

M22 |

39 |

3 |

| 25 |

M24 |

44 |

4 |

| 28 |

M27 |

50 |

4 |

| 31 |

M30 |

56 |

4 |

| 34 |

M33 |

60 |

5 |

| 37 |

M36 |

66 |

5 |

| 40 |

M39 |

72 |

6 |

| 43 |

M42 |

78 |

7 |

| 46 |

M45 |

85 |

7 |

| 50 |

M48 |

92 |

8 |

| 54 |

M52 |

98 |

8 |

| 58 |

M56 |

105 |

9 |